Как правильно выбрать ленточное полотно по металлу

Внимание! При работе новым полотном необходимо произвести его притирку резанием.

Притирка ленточного полотна резанием

Так же как новый автомобиль требует обкатки - новое ленточнопильное полотно требует притирки резанием. Она необходима, если стандартный режим движения полотна 30 метров в минуту или выше. Полотно должно отработать около 1000 квадратных сантиметров при более низкой нагрузке, чем при стандартном режиме резания.

Если притирка резанием не произведена или произведена недостаточно, то режущие кромки зубьев ещё не выровнены. В этом случае могут возникнуть такие проблемы как вибрация, скалывание зуба, неравномерный износ. Ресурс полотна и его качество могут быть в значительной степени ухудшены.

Для выполнения правильной притирки резанием необходимо:

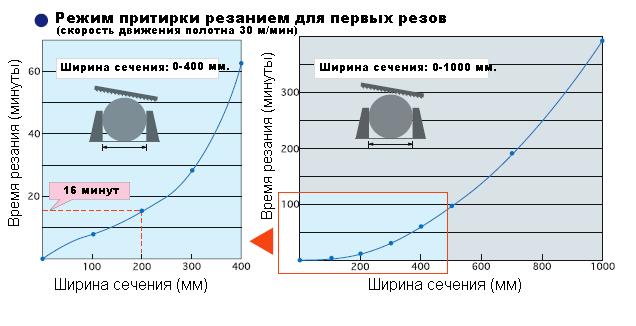

1. Установить на ленточнопильном станке скорость движения полотна 30 метров в минуту и рассчитать время резания по нижеприведённому графику. Например, для ширины сечения 200 мм. время резания составит 16 минут. Скорость резания устанавливается таким образом, чтобы было достигнуто необходимое время резания. Установка производится с помощью кнопок «+,-» регулятора скорости кулисы. Усилие резания удерживайте на фиксированном уровне, который установлен при стандартном режиме резания.

2. Шаг за шагом увеличивать скорость движения полотна и скорость резания до тех пор, пока стандартный режим резания не будет достигнут. При этом количество резов, которое потребуется на притирку резанием, находится следующим образом: необходимую площадь приработки нужно разделить на площадь сечения разрезаемого материала.

3. Притирка резанием завершена, когда достигнута область притирки, определённая для полотна и материала.

Указанный режим притирки резания следует принимать во внимание как рекомендацию. Может возникнуть необходимость индивидуально выбирать режим резания, исключающий дребезжание или вибрацию в течение начального периода резания.

я.

я.

Режимы распиловки, подбора шага и скорости полотна

| V = Скорость пилы (м/мин) | S = Производительность резки (кв.см/мин) | |||||||||

| Размер (диаметр) заготовки | D 10-20 | D 20-30 | D 30-50 | D 40-80 | D 80-140 | D 140-180 | D 180-250 | D 250-400 | D 400-500 | |

| Шаг зуба пилы | Z 10/14 | Z 8/12 | Z 6/10 | Z 4/6 | Z 3/4 | Z 2/3 | Z 2/3 | Z 2 | Z 1,4/2 | |

| Материал | Z 5/8 | Z 5/8 | ||||||||

| Конструкционные стали Ст10, Ст20 | V | 80-90 | 80-90 | 80-90 | 70-80 | 65-75 | 60-70 | 60-70 | 60-70 | 50-60 |

| S | 15-25 | 25-40 | 35-50 | 40-60 | 50-75 | 70-100 | 75-110 | 75-110 | 64-88 | |

| Упрочняемые стали Ст40, Ст45, Ст35 | V | 60-70 | 60-70 | 60-70 | 60-70 | 55-70 | 50-65 | 50-60 | 50-60 | 40-50 |

| S | 12-18 | 20-30 | 25-38 | 30-45 | 40-50 | 50-75 | 55-80 | 55-80 | 28-49 | |

| 18 ХГ, 50ХФА, 38ХМ | V | 55-60 | 55-60 | 50-60 | 50-60 | 45-55 | 40-55 | 40-50 | 35-50 | 30-45 |

| S | 10-16 | 15-26 | 20-32 | 25-38 | 30-48 | 40-60 | 45-65 | 45-65 | 28-42 | |

| ШХ15 | V | 50-60 | 50-60 | 50-55 | 45-55 | 45-55 | 45-55 | 40-50 | 35-45 | 30-40 |

| S | 10-15 | 15-24 | 20-30 | 25-36 | 30-45 | 35-55 | 40-60 | 40-60 | 25-35 | |

| Быстрорежущие стали Р6М5, Р18 | V | 45-50 | 45-50 | 40-50 | 35-50 | 30-45 | 30-45 | 30-45 | 30-45 | 25-40 |

| S | 7-11 | 12-18 | 15-22 | 17-27 | 20-33 | 25-40 | 30-45 | 30-45 | 14-28 | |

| Легированные инструментальные стали Х12МФ, Х12, ХВГ | V | 30-35 | 30-35 | 30-35 | 25-35 | 20-30 | 20-30 | 20-30 | 18-25 | 15-25 |

| S | 5-7 | 8-12 | 10-15 | 11-18 | 13-22 | 17-27 | 18-28 | 20-25 | 11-21 | |

| 4Х5МФ, 5ХНМ, 38ХМЮА | V | 40-45 | 40-45 | 35-45 | 35-40 | 28-35 | 25-35 | 25-35 | 25-32 | 22-32 |

| S | 6-10 | 9-16 | 12-20 | 15-23 | 18-30 | 24-37 | 28-37 | 28-37 | 15-25 | |

| Нержавеющие стали 12Х18Н10Т, 08Х18Н12Т | V | 35-40 | 35-40 | 35-40 | 35-40 | 32-35 | 32-35 | 32-35 | 32-35 | 22-30 |

| S | 6-8 | 8-10 | 10-12 | 10-14 | 12-15 | 12-20 | 15-25 | 15-25 | 7-14 | |

| Жаростойкие стали 20Х23Н18, 20Х25Н202 | V | 22-30 | 22-30 | 22-30 | 22-30 | 22-30 | 22-25 | 22-25 | 22-25 | 16-22 |

| S | 3-5 | 5-7 | 6-8 | 6-8 | 6-9 | 7-10 | 8-12 | 7-10 | 4-7 | |

Определение правильной скорости подачи полотна по стружке

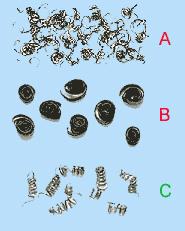

Для оптимальной резки нужно, чтобы каждый зуб полотна срезал стружку определенной толщины. Для этого надо правильно подобрать шаг зуба, линейную скорость полотна и скорость подачи полотна. Используя таблицы, сначала подберите правильный шаг зуба, затем выберите требуемую линейную скорость полотна. Тогда скорость подачи полотна может быть выбрана по типу стружки, которая получается при резке. Используя приведенные ниже рисунки, вы сможете правильно выбрать линейную скорость полотна и скорость подачи полотна. Если вид стружки не соответсвует рекомендациям, выяснить причину (тип, заточка зубьев, физический износ, режимы резания и т.п.) и устранить её.

А - тонкая или пылеобразная стружка - увеличьте скорость подачи полотна.

В - толстая стружка или стружка с голубым отливом свидетельствует о чрезмерной скорости подачи. Снизьте скорость подачи или линейную скорость полотна.

С - слабо вьющаяся стружка свидетельствует о правильно выбранном режиме пиления.

Чем короче длина разрезаемого участка, тем меньший шаг должен быть выбран. Для оптимальной резки рекомендуется выбирать такой шаг зуба, чтобы на длину резки приходилось от 20 до 30 зубьев. Если длина резки заготовки сильно изменяется, желательно, чтобы хотя бы 2 зуба оставались в контакте с разрезаемым материалом.

Для справки приводим таблицу определения количества зубьев пилы на длину резания:

| Средние значения шага зубьев | ||

| Шаг (tpi) | Средний шаг в мм. | Количество зубьев на длине реза 100 мм. |

| 6/10 | 3,2 | 32 |

| 5/8 | 3,9 | 26 |

| 4/6 | 5,1 | 20 |

| 3/4 | 7,3 | 14 |

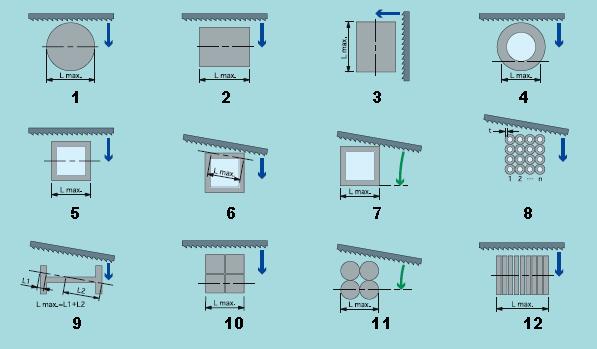

Схема установки заготовок и определение максимальной длины резки (L max.):

1. Круг-монолит

2-3. Прямоугольник-монолит

4. Круглая труба

5-7. Прямоугольная труба

8. Пакет круглых тонкостенных труб.

Lmax = t*2*n, где t – толщина стенки, n – количество элементов в связке по горизонтали

9. Двутавровая балка

10. Пакет прямоугольника-монолита

11. Пакет круга-монолита

12. Пакет пластин