Як правильно вибрати стрічкове полотно по металу

Увага! При роботі новим полотном необхідно провести його притирання різанням.

Притирання стрічкового полотна різанням

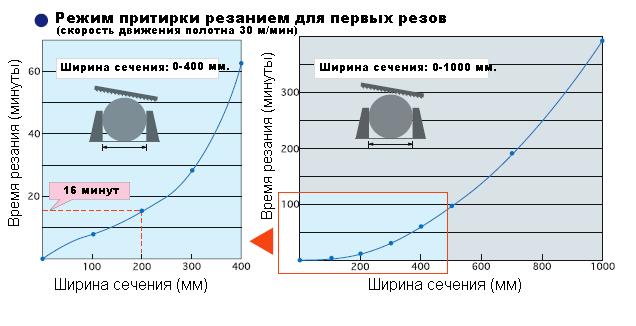

Так само як новий автомобіль вимагає обкатки - нове стрічковопильні полотно вимагає притирання різанням. Вона необхідна, якщо стандартний режим руху полотна 30 метрів в хвилину або вище. Полотно має відпрацювати близько 1000 квадратних сантиметрів при більш низькому навантаженні, ніж при стандартному режимі різання.

Якщо притирання різанням не проведена або проведена недостатньо, то ріжучі крайки зубів ще не вирівняні. В цьому випадку можуть виникнути такі проблеми як вібрація, сколювання зуба, нерівномірний знос. Ресурс полотна і його якість можуть бути в значній мірі погіршені.

Для виконання правильної притирання різанням необхідно:

1.Встановити на стрічкопильному верстаті швидкість руху полотна 30 метрів в хвилину і розрахувати час різання по нижчеприведений графіком. Наприклад, для ширини перерізу 200 мм. час різання складе 16 хвилин. Швидкість різання встановлюється таким чином, щоб було досягнуто необхідний час різання. Установка проводиться за допомогою кнопок «+, -» регулятора швидкості лаштунки. Зусилля різання утримуйте на фіксованому рівні, який встановлений при стандартному режимі різання.

2. Крок за кроком збільшувати швидкість руху полотна і швидкість різання до тих пір, поки стандартний режим різання не буде досягнутий. При цьому кількість різів, який буде потрібно на притирання різанням, знаходиться наступним чином: необхідну площу підробітки потрібно розділити на площу перетину розрізається.

3.Притирання різанням завершена, коли досягнута область притирання, певна для полотна і матеріалу.

Зазначений режим притирання різання слід брати до уваги як рекомендацію. Може виникнути необхідність індивідуально вибирати режим різання, що виключає деренчання або вібрацію протягом

Режими розпилювання, підбору кроку і швидкості полотна

| V = Швідкічсть пилки (м/мін) | S = Продуктивність різання (кв.см/мін) | |||||||||

| Розмір (діаметр) заготовки | D 10-20 | D 20-30 | D 30-50 | D 40-80 | D 80-140 | D 140-180 | D 180-250 | D 250-400 | D 400-500 | |

| Крок зуба пили | Z 10/14 | Z 8/12 | Z 6/10 | Z 4/6 | Z 3/4 | Z 2/3 | Z 2/3 | Z 2 | Z 1,4/2 | |

| Материал | Z 5/8 | Z 5/8 | ||||||||

| Конструкційні сталі Ст10, Ст20 | V | 80-90 | 80-90 | 80-90 | 70-80 | 65-75 | 60-70 | 60-70 | 60-70 | 50-60 |

| S | 15-25 | 25-40 | 35-50 | 40-60 | 50-75 | 70-100 | 75-110 | 75-110 | 64-88 | |

| Зміцненні стали Ст40, Ст45, Ст35 | V | 60-70 | 60-70 | 60-70 | 60-70 | 55-70 | 50-65 | 50-60 | 50-60 | 40-50 |

| S | 12-18 | 20-30 | 25-38 | 30-45 | 40-50 | 50-75 | 55-80 | 55-80 | 28-49 | |

| 18 ХГ, 50ХФА, 38ХМ | V | 55-60 | 55-60 | 50-60 | 50-60 | 45-55 | 40-55 | 40-50 | 35-50 | 30-45 |

| S | 10-16 | 15-26 | 20-32 | 25-38 | 30-48 | 40-60 | 45-65 | 45-65 | 28-42 | |

| ШХ15 | V | 50-60 | 50-60 | 50-55 | 45-55 | 45-55 | 45-55 | 40-50 | 35-45 | 30-40 |

| S | 10-15 | 15-24 | 20-30 | 25-36 | 30-45 | 35-55 | 40-60 | 40-60 | 25-35 | |

| швидкорізальної сталі Р6М5, Р18 | V | 45-50 | 45-50 | 40-50 | 35-50 | 30-45 | 30-45 | 30-45 | 30-45 | 25-40 |

| S | 7-11 | 12-18 | 15-22 | 17-27 | 20-33 | 25-40 | 30-45 | 30-45 | 14-28 | |

| леговані інструментальні сталі Х12МФ, Х12, ХВГ | V | 30-35 | 30-35 | 30-35 | 25-35 | 20-30 | 20-30 | 20-30 | 18-25 | 15-25 |

| S | 5-7 | 8-12 | 10-15 | 11-18 | 13-22 | 17-27 | 18-28 | 20-25 | 11-21 | |

| 4Х5МФ, 5ХНМ, 38ХМЮА | V | 40-45 | 40-45 | 35-45 | 35-40 | 28-35 | 25-35 | 25-35 | 25-32 | 22-32 |

| S | 6-10 | 9-16 | 12-20 | 15-23 | 18-30 | 24-37 | 28-37 | 28-37 | 15-25 | |

| нержавіючі стали 12Х18Н10Т, 08Х18Н12Т | V | 35-40 | 35-40 | 35-40 | 35-40 | 32-35 | 32-35 | 32-35 | 32-35 | 22-30 |

| S | 6-8 | 8-10 | 10-12 | 10-14 | 12-15 | 12-20 | 15-25 | 15-25 | 7-14 | |

| Жаростійки сталі 20Х23Н18, 20Х25Н202 | V | 22-30 | 22-30 | 22-30 | 22-30 | 22-30 | 22-25 | 22-25 | 22-25 | 16-22 |

| S | 3-5 | 5-7 | 6-8 | 6-8 | 6-9 | 7-10 | 8-12 | 7-10 | 4-7 | |

Визначення правильної швидкості подачі полотна по стружці

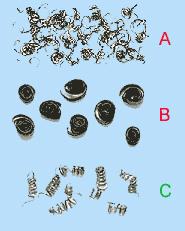

Для оптимальної різання потрібно, щоб кожен зуб полотна зрізав стружку певної товщини. Для цього треба правильно підібрати крок зуба, лінійну швидкість полотна і швидкість подачі полотна. Використовуючи таблиці, спочатку підберіть правильний крок зуба, а потім виберіть потрібне лінійну швидкість полотна. Тоді швидкість подачі полотна може бути обрана за типом стружки, яка виходить при різанні. Використовуючи наведені нижче малюнки, ви зможете правильно вибрати лінійну швидкість полотна і швидкість подачі полотна. Якщо вид стружки не відповідає рекомендаціям, з'ясувати причину (тип, заточка зубів, фізичний знос, режими різання і т.п.) і усунути її.

А - тонка або Пиловидний стружка - збільште швидкість подачі полотна.

В - товста стружка або стружка з блакитним відливом свідчить про надмірну швидкості подачі. Знизьте швидкість подачі або лінійну швидкість полотна.

С - слабо кучерява стружка свідчить про правильно обраному режимі пиляння.

Чим коротше довжина розрізається ділянки, тим менший крок повинен бути вибраний. Для оптимальної різання рекомендується вибирати такий крок зуба, щоб на довжину різання доводилося від 20 до 30 зубів. Якщо довжина різання заготовки сильно змінюється, бажано, щоб хоча б 2 зуба залишалися в контакті з розрізати матеріалом.

Для довідки наводимо таблицю визначення кількості зубів пилки на довжину різання:

| Середні значення кроку зубів | ||

| Крок (tpi) | Средній крок в мм. | Кількість зубів на довжину різу 100 мм. |

| 6/10 | 3,2 | 32 |

| 5/8 | 3,9 | 26 |

| 4/6 | 5,1 | 20 |

| 3/4 | 7,3 | 14 |

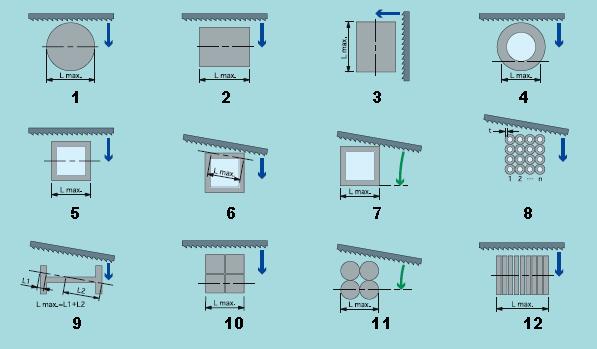

Схема установки заготовок і визначення максимальної довжини різання (L max.):

1. Коло-моноліт.

2-3. Прямокутник-моноліт.

4. Кругла труба.

5-7. Прямокутна труба.

8. Пакет круглих тонкостінних труб.

Lmax = t*2*n, где t – товщина стінки, n – кількість елементів в зв'язці по горизонталі

9. Двутаврова балка

10. Пакет прямокутника-моноліту

11. Пакет кола-моноліту

12. Пакет пластин